|

寧波博威麥特萊科技有限公司

1 引言

隨著材料加工技術及機械加工技術的不斷進步,慢走絲用電極絲經歷了從普通黃銅電極絲到鍍層電極絲的使用轉換,甚至現在正在研究的多層復合電極絲,這些鍍層電極絲的研究無不依據放電加工的原理應運而生,不同組織的涂層及涂層結構,適合于切割不同類型的料件。

2 慢走絲用電極絲切割材料的簡介

中走絲、快走絲是我國具有獨立知識產權的電火花線切割加工技術,為區別于上述兩種加工方式,近年來,隨著慢走絲發展技術在中國的逐漸普及,根據走絲方式和走絲速度的不同,我國的一些專業技術人士將慢走絲加工命名為單向走絲電火花加工。當前市場上存在有各種類型的電極絲,這些類型的電極絲都根據所匹配的加工方式而有特殊的性能,如追求經濟型的電極絲;追求高精度的電極絲;追求高速度的電極絲;追求綜合切割性能的電極絲。

電火花切割是通過電蝕的方式來進行的,要提高切割速度,則放電火花要足夠大,放電火花大,則放電蝕去除的金屬顆粒就大,對應產生金屬顆粒的坑洞也就相應增大,反映到工件上就是工件的表面的粗糙度變差,反之,降低電火花蝕的速度,則金屬顆粒就小,坑洞就小,最后切割的工件表面質量就變好。綜上分析,現在的技術條件下,難以找到效率、精度、表面質量同時優化的電極絲。下面介紹一下當今市場上經常被用戶使用的電極絲:

(1)含銅量在58%~65%的普通黃銅電極絲,這種電極絲價格低廉,但因為表層結構及鋅含量的限制,這種電極絲的電蝕速度低,適合于一般要求的常規加工。

(2)表層鍍鋅的電極絲,這種純鋅覆蓋層,因為鋅的氣化溫度低,而更容易被汽化損耗,并且在切割厚度較大的工件時,容易產生兩頭小中間大鼓肚現象。

(3)表層有橫向不規則裂紋的電極絲,這種電極絲表層含有β相和γ相,或者是兩種相的混合物,因為有裂紋及含高鋅的γ相黃銅合金,所以這種電極絲的切割速度比1和2中的電極絲都快,但這種電極絲有一個無法避免的缺點:由于表層橫向裂紋的存在,電極絲在使用時,移動方向沿裂紋的垂直方向,因此這種裂紋的存在會損傷慢走絲切割機的送絲部分結構及導向裝置;同時,因為裂紋垂直于電極絲的軸向,電極絲的力學性能也會降低,對于一些對電極絲力學性能有要求的場合,這種電極絲的適用性也會受到限制。

現在用戶所使用的電極絲材料基本上屬于上述幾種,根據前面論述,上述電極絲均是在特定的工況條件下使用的電極絲,使用范圍窄,且還具有不同程度的缺陷和不足。

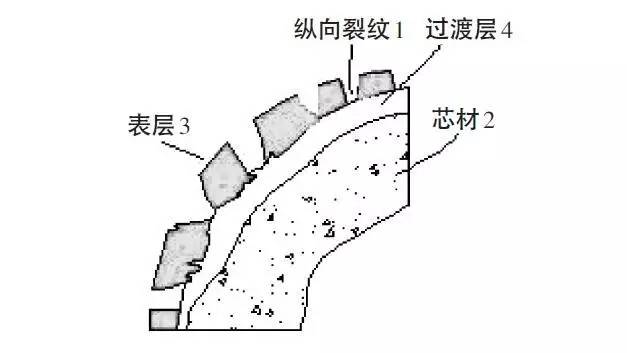

3 新型耐蝕電極絲的結構

研發時針對現有技術的上述不足之處,充分運用電極絲材料加工的一般原理及電極絲的放電原理,提供一種制造成本低,適合于在粗割時提高切割速度,在精修時提高表面質量,并且在切割時減少對慢走絲設備損傷的電極絲。結構圖如圖1所示。

為了實現上述的結構特點,新型耐蝕電極絲的技術方案設計為:包括電極絲本體,電極絲本體由合金化黃銅材料制成的芯材2和覆蓋在芯材上的表層金屬層3構成,且芯材和表層金屬層之間為過渡層4;鋅材中銅的含量為58.0~65.0wt%,余量為鋅和少量的添加元素及不可避免的雜質成分;表層金屬層的材料由銅、鋅、添加元素及不可避免的雜質成分組成,其中鋅的含量大于52wt%而小于68wt%,并且該金屬層呈縱向斷裂狀分布,斷裂處的特征如下:

圖1 新型電極絲截面圖

(1)縱向斷裂處空隙的表面積大于表層金屬層3表面積的5%而小于40%,縱向斷裂處的裂紋形狀呈不規則狀態分布。過渡層的鋅原子由內向外呈線性增加分布、銅原子由內向外呈線性減少分布。這種銅鋅含量的分布方式,使得表層金屬和芯材金屬融為一體,減少了表層金屬的脫落,有助于切割。

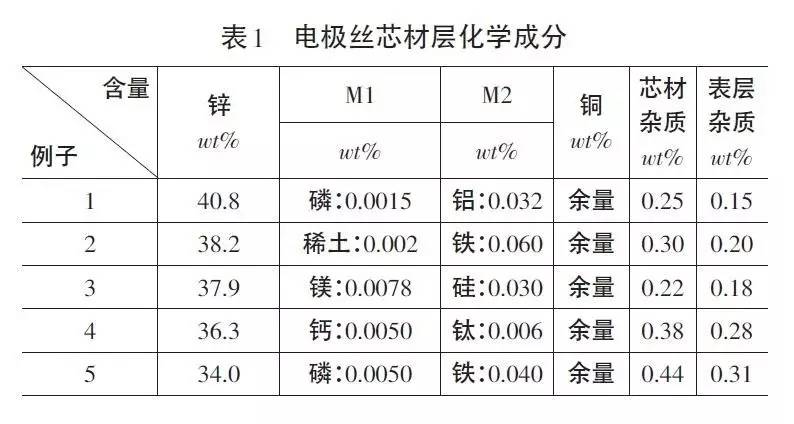

(2)新型耐蝕電極絲芯材層的添加元素由兩部分組成,分別為M1和M2,其中M1為磷、稀土、鈉、鉀、鎂、鈣中的至少一種,M2為鋁、硅、錳、鈦、鉻、鐵中的至少一種。其中M1的含量為0.0005~0.05wt%,M2的含量為0.005~0.08wt%。且表層金屬層中有M1和M2中的各至少一種。

(3)新型耐蝕電極絲表層金屬層的相結構為γ相銅鋅合金,及固溶在γ相銅鋅合金中的M1和M2中的元素(即從芯層擴散滯留在表層金屬層中形成的添加元素)。

如上的電極絲結構及特殊的化學成分,使新型耐蝕電極絲比其它常規類型的電極絲有顯著的穩定性,且具有在放電時的延遲電蝕速度性能,保證切割料件的光潔度,并且具有如下的優點。

4 新型耐蝕電極絲的優點

根據電極絲使用時的工況條件,運用冶金學的一般原理,在電極絲制造時采用特殊的加工方法及工藝路線,形成如下優點的新型電極絲。

(1)新型耐蝕電極絲的芯材金屬因為采用了合金化的連續熔煉鑄造技術,通過添加M1和M2兩種不同類型的金屬元素,使材料的綜合性能得到提高,M1中磷、稀土、鈉、鉀、鎂、鈣為強的還原性金屬,且化學性能都比銅和鋅活潑,這些元素添加后,可以同銅鋅溶液中的雜質元素發生氧化還原反應,去除這些雜質,因為這些元素的化學反應生產的產物比銅溶液的密度低,雜質漂浮在溶液表面,便于清理,M2中鋁、硅、錳、鈦、鉻、鐵為強化元素,電極絲是表層縱向裂紋的存在降低了材料的力學性能,為了不使材料的強度降低,添加M2中的任何一種金屬元素,這些金屬元素同銅鋅固溶在一體,提高基體的強度,芯材的抗拉強度得到了提升,強度的提高有助于在切割時提升切割工件的直線度。

(2)新型耐蝕電極M1中磷、稀土、鈉、鉀、鎂、鈣元素的添加量為0.0005~0.05wt%,添加控制在這個范圍內既可以保證成本不會提升很多,同時又可以使材料的性能提升最大化,因為過多的M1元素容易在銅鋅溶液中形成氧化物夾雜,反而降低材料的綜合性能。

(3)新型耐蝕電極絲的M2金屬鋁、硅、錳、鈦、鉻、鐵的含量為0.005~0.08wt%,過量添加會降低材料的機械性能,同時材料的導電率會下降,采用電極絲的配比,材料成本比較低,而材料的機械性能又得到相應的提高,生產難度小,適合于批量化生產。

(4)新型耐蝕電極絲因為表層材料具有的特殊成分配比及加工方式,在電極絲的表面形成不規則的縱向裂紋,且縱向裂紋的表面積大于表層金屬層3表面積的0.5%而小于30%,試驗證明裂紋的表面積如果大于50%以上會降低材料的機械性能,切割時吸附效應大,進入裂紋中的冷卻液會急劇增加,使電極絲的切割性能降低;同時,縱向裂紋不損傷慢走切割設備的送絲裝置及導向裝置。

(5)新型耐蝕電極絲芯材2和表層3過渡區的鋅原子由內向外呈線性增加分布,銅原子由內向外呈線性減少分布,銅鋅含量的這種分布,使表層金屬同芯材料金屬融為一體,減少了表層金屬的脫落,有助于切割。

(6)表層金屬層的相結構為γ相銅鋅合金,及固溶在γ相銅鋅合金中的M1和M2中的元素。γ相中含有M1和M2兩種不同種類型的金屬元素,使電極絲的γ相同常規的γ相對比綜合性能更有,放電更穩定,使最終電極絲的切割表面質量得到提升。

(7)新型耐蝕電極絲含有特殊成分的γ相,可以阻礙放電時電極絲的消耗,保證電極絲的形狀尺寸,保證切割工件的表面質量。

(8)新型耐蝕電極絲由于表層復合金屬層M1金屬氧化物的存在,M1金屬氧化物的硬度比氧化鋅的硬度高,使氧化鋅在切割時產生自潤滑作用,相當于電極絲放電時在電極絲的表面涂了一層潤滑油,可以減少由于摩擦對切割工件表面的損傷,從而提高切割工件的表面光潔度。

(9)新型耐蝕電極絲因為芯材金屬添加了M1和M2的合金化元素,使電極絲材料的總導電率可以達到18.0%~28.0%IACS,這種導電率的存在,可以保證使這種電極絲的切割速度比普通黃銅電極絲快15%以上。

(10)新型耐蝕電極絲在制造過程中因為添加了M1和M2的合金化元素,使材料的機械性能得到了提高,抗拉強度可以在550MPa以上,強度的升高保證了電極絲材料的記憶特性,從而保證電極絲恢復成直線的特性,最終保證穿絲的成功率。

(11)新型耐蝕電極絲表層鋅的含量大于52wt%而小于68wt%,并且該金屬層呈縱向斷裂狀分布,縱向裂紋的存在相當于延長了電流的傳播路徑,使之有較低的電流強度,低的電流強度及鋅含量在60%左右的鋅銅合金,可以保證在精修時有低的放電能量,來保證最終料件的表面質量。

上述優點保證了電極絲同國外先進發達市場國家的電極絲制造成本低,適合于在粗割時提高切割速度,在精修時提高表面質量,并且在切割時減少對慢走絲設備損傷的電極絲

5 新型耐蝕電極絲的制造及應用驗證

根據新型電極絲的工藝路線及制造廠家的設備限制,采用如下的步驟來制造新型電極絲。

(1)以市場合適的價格采購銅、鋅、磷、稀土、鈉、鉀、鎂、鈣、鋁、硅、錳、鈦、鉻、鐵原材料,經化學分析合格后,開始配料。電極絲芯材層化學成分如表1所示。

(2)根據合金成分進行合金化配料,并將配好的原材料運至熔煉現場,準備熔煉。

(3)熔煉是制造電極絲材料的重要工序,所有的合金化元素的添加都在此工序完成,熔煉采用上引連續鑄造,鑄造溫度選擇為950~1,250℃。

(4)塑性加工和再結晶退火:此工序主要是指將制造出來的上引連鑄坯桿經過扒皮、再結晶退火、不同道次的塑性加工,根據成品規格的需要,來設置母線的規格,本工序生產的裸銅線的規格為?0.8~?1.6mm。

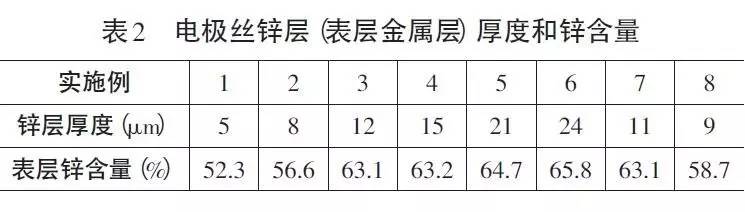

(5)電沉積鋅:再按照表2進行常規的電沉積工藝加工,可獲得具有表層金屬層的粗坯。

(6)成品加工:本工序采用退火+塑性加工+退火的在線技術,根據加工階段的不同工藝參數組合,將電極絲性能調整到材料所要求的導電性能與力學性能及如表2所示的表層鋅含量。

以統一產品規格為?0.25mm,按本文所述要求獲得的電極絲結構,具體可以見上述附圖1,電極絲的橫截面結構示意圖:包括電極絲本體1,電極絲本體1由合金化黃銅材料制成的芯材2和覆蓋在芯材上的表層金屬層3構成,且芯材2和表層金屬層3之間為過渡層4;所述的表層金屬層3沿著電極絲本體的縱向呈斷裂狀分布。縱向分布的斷裂層降低了對切割設備傳動部件的損傷,且有助于電極放電。

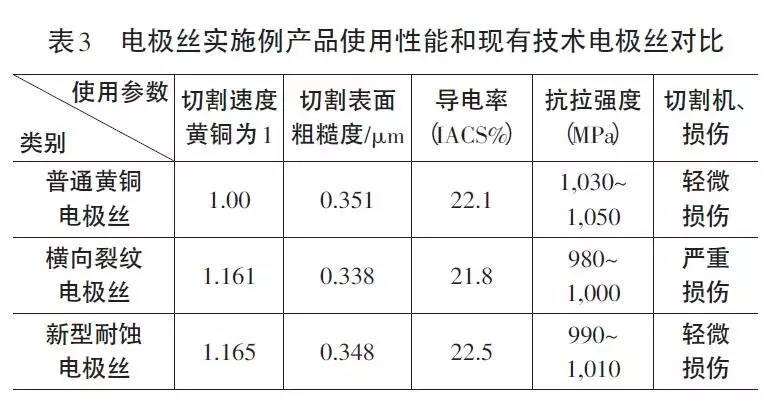

采用如下的切割工況條件將本電極絲同其它類型電極絲進行切割比對:

a.試驗設備為三菱公司制造的MV12002015機器,切割周期為10個工作日。

b.工件材質:SKD11。

c.設備參數:NM。

d.加工次數:割一修四。

e.加工模式:浸水式。

f.將設備的張力參數調整為適合900N/mm2的電極絲。

g.噴嘴壓靠在工件上。

對比相關參數如表3所示。

注:上述所取切割速度和切割表面質量的數值為10個工作日內出現概率最多的數值。

綜上所述,電極絲的導電率有所提高,且切割出來料件的粗糙度值同同種類型的線對比線接近;力學性能稍低,但在電極絲性能正常范圍內,不影響使用;從對比可看出:同普通黃銅電極絲對切割設備的損傷一致,比橫向的電極絲要優;同時,因為電極絲的裂紋是同電極絲移動方向一致的,便于自動穿絲。

6 結束語

特殊表層結構的電極絲是未來電極絲的研究方向,通過調整表層和芯材成分,滿足電極絲材料的基礎性能,這種結構既能提高慢走絲電火花線切割加工粗加工時的效率,又能在精修時最大程度地提高表面切割質量,并且在切割時減少對慢走絲設備損傷。 |